Innowacyjne systemy sterowania procesem, HVAC, detekcja gazów i automatyzacja produkcji dla efektywności przemysłowej

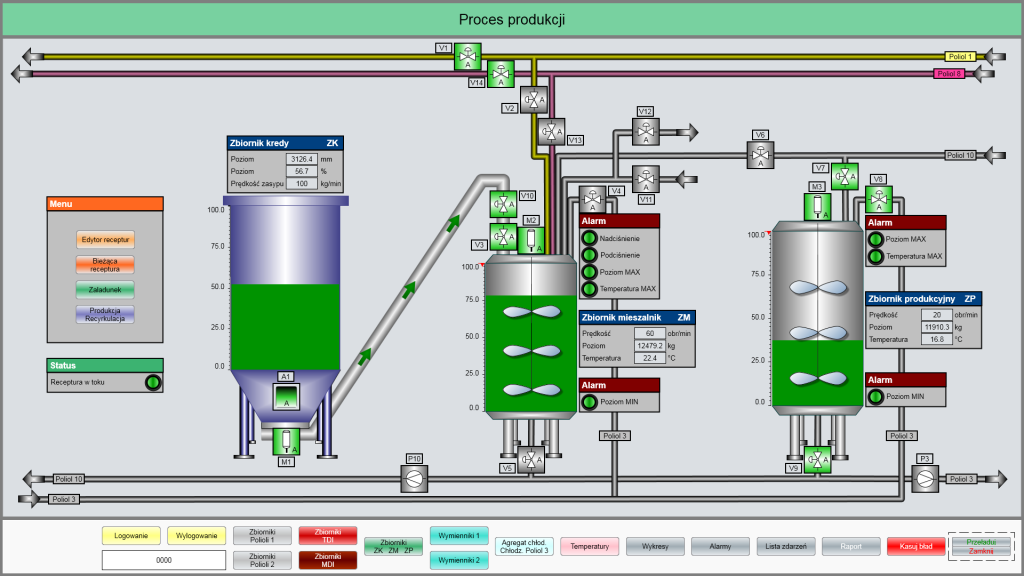

Sterowanie procesem: skuteczne systemy monitorowania

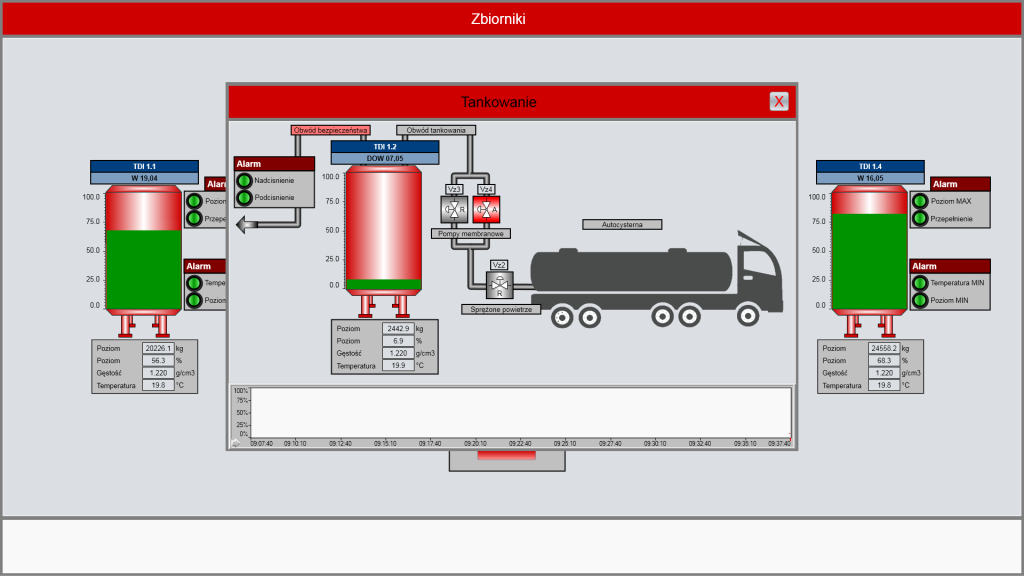

Jednym z kluczowych rozwiązań realizowanych dla branży przemysłu spożywczego i przetwórczego jest monitorowanie zużycia mediów, przy użyciu systemu SCADA. Struktura systemu monitorowania zużycia mediów jest elastyczna i umożliwia jej rozbudowę w dowolnym momencie. Zazwyczaj korzystamy z istniejącej sieci w zakładzie, aby optymalnie wykorzystać dostępną infrastrukturę. W przypadku wszelkich wymagań związanych z bezpieczeństwem, tworzymy dedykowaną sieć. Wykorzystujemy różnorodne platformy softwarowe SCADA, co pozwala na dopasowanie właściwego systemu i integrację z istniejącymi urządzeniami na obiekcie. Dzięki temu zapewniamy łatwą integrację z istniejącymi systemami na zakładzie.

System monitoringu mediów:

- etapowa budowa systemu,

- charakter wielopoziomowy (różne linie produkcyjne, wydziały, zakłady),

- precyzyjne określenie kosztów produkcji,

- integracja z istniejącymi systemami np. SAP,

- nadzór nad kosztami,

- wizualizacja,

- rejestracja danych z systemu,

- raportowanie według ustalonego algorytmu.

Systemy dostarczania sprężonego powietrza: wydajne rozwiązania dla przedsiębiorstwa

Stały i niezawodny dostęp do sprężonego powietrza stanowi kluczowy element w procesie produkcji spożywczej. Sprężone powietrze musi być wolne od wszelkich zanieczyszczeń, takich jak wilgoć, olej, kurz i bakterie, aby zapewnić zachowanie wysokich standardów jakościowych. Niezależnie od rodzaju produkcji spożywczej, czy to napojów, słodyczy, nabiału czy wędlin, konieczność posiadania dostępu do czystego sprężonego powietrza jest nieodzowna dla utrzymania optymalnych warunków produkcyjnych.

W przemyśle spożywczym, sprzężone powietrze jest wykorzystywane między innymi w procesach takich, jak:

- proces przedmuchiwania instalacji transportu składników płynnych,

- proces mieszania cieczy w cysternach do transportu mleka,

- proces wytwarzania nadciśnienia w zbiornikach z półproduktem o wyższej gęstości,

- otwieranie i zamykanie zaworów pneumatycznych,

- proces osuszania umytych warzyw i owoców, tuż przed pakowaniem.

Innowacyjne systemy HVAC: wentylacja i klimatyzacja dla komfortu i efektywności

W nowo powstających i istniejących obiektach prowadzimy projekty związane z budową pomieszczeń czystych, produkcyjnych oraz pomocniczych. Nasze usługi obejmują kompleksowe rozwiązania z zakresu wentylacji, klimatyzacji oraz instalacji procesowych, przeznaczone zarówno dla obszarów aseptycznych, jak i produkcji niesterylnej. Działamy zgodnie z indywidualnymi potrzebami i wymaganiami naszych klientów.

Nasza kadra inżynierska, posiadająca 15-letnie doświadczenie w środowisku EU GMP (Good Manufacturing Practice), zapewnia pełne wsparcie techniczne na każdym etapie inwestycji, począwszy od koncepcji, przez realizację, aż po uruchomienie i nadzór serwisowy. Dodatkowo oferujemy wsparcie w procesie kwalifikacji opisanych systemów i instalacji.

Instalacja HVAC zapewnia:

- wprowadzanie do pomieszczeń czystego powierza o parametrach, środowiskowych, odpowiednich dla prowadzonych procesów i stref czystości ( Temperatura T, Ciśnienie P , wilgotność H, ilość cząstek ),

- stałą wymianę i utrzymanie odpowiedniej jakości powietrza w tym klasy czystości pomieszczenia podczas prowadzenia operacji produkcyjnych sterylnych lub niesterylnych,

- ochronę przed gromadzeniem się nadmiernej wilgoci i jej kondensacją, której występowanie może przyczynić się do obniżenia jakości warunków środowiskowych w pomieszczeniach i mieć negatywny wpływ na produkt,

- bezpieczeństwo i odpowiedni komfort termiczny użytkowników w pomieszczeniach o szczególnie wysokim poziomie zapylenia jak np. naważalnie materiałów sypkich, zielarnie, sortownie itp.,

- usuwanie z pomieszczeń potencjalnych zanieczyszczeń o wysokim ryzyku wybuchowym, toksykologicznym,

- niższe łączne koszty eksploatacji pomieszczeń, w odniesieniu do ogrzewania, wentylacji, jak i klimatyzacji pracujących samodzielnie,

- możliwość lokalnej regulacji temperatury – na przykład: pomieszczenia przechowywania próbek do badań stabilności.

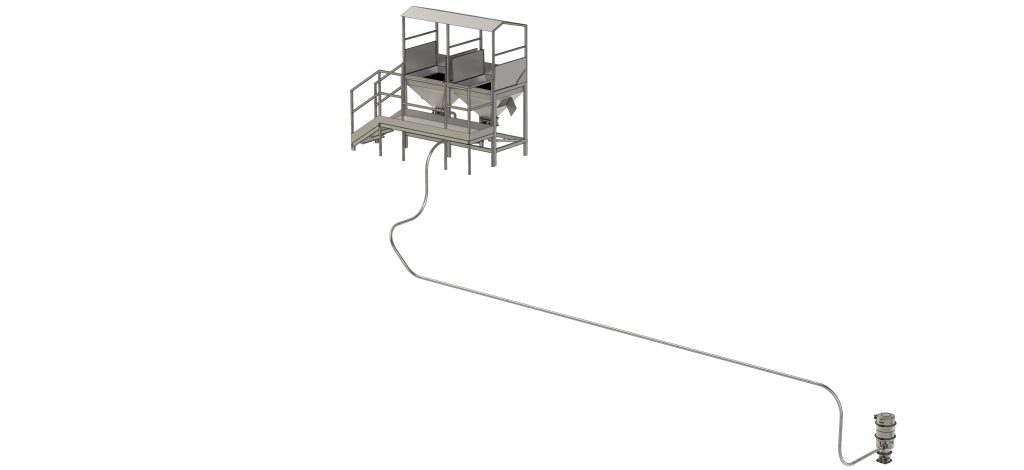

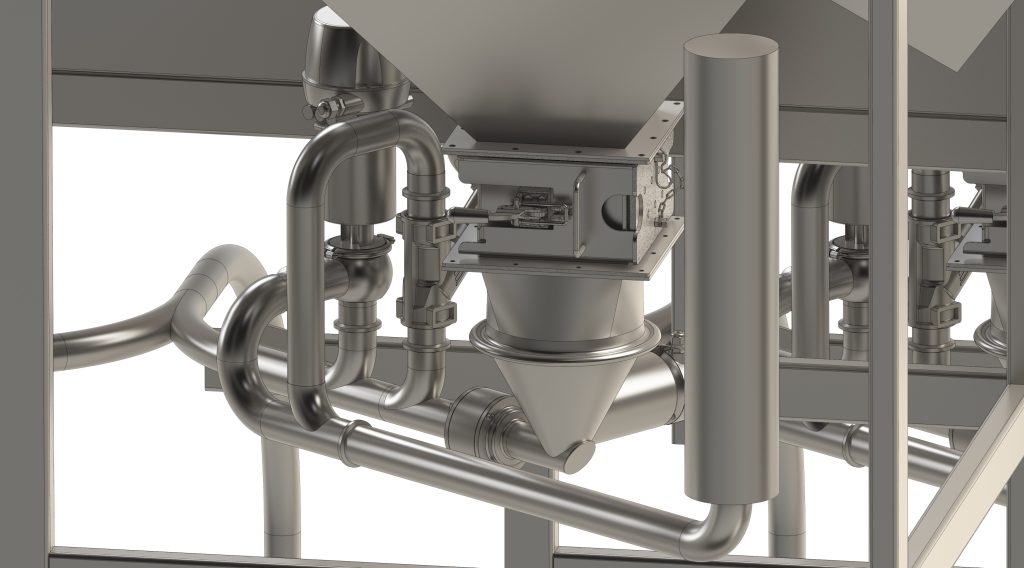

Efektywny system transportu próżniowego dla skutecznego przemieszczania materiałów sypkich

Nasze rozwiązanie obejmuje dostawę i montaż elementów systemu transportu próżniowego, zapewniającego sprawną i bezpyłową manipulację komponentami sypkimi, takimi jak proszki, granulaty itp. Transport próżniowy materiałów sypkich odbywa się w systemie zamkniętym, co eliminuje ryzyko kontaminacji produktu przez obce materiały. Jest to szczególnie istotne w branży spożywczej, gdzie zachowanie czystości produktu jest priorytetem. Warto zaznaczyć, że nasze rozwiązanie zapobiega rozsypaniu się materiałów i zanieczyszczaniu środowiska produkcyjnego, co przyczynia się do utrzymania wysokich standardów higienicznych.

Zalety transportu próżniowego:

- ograniczenie ilości odpadów i zanieczyszczeń produktów,

- niewielkie gabaryty,

- minimalna obsługa,

- bezpyłowe środowisko pracy,

- elastyczność produkcji.

SmArtGas 4: stacjonarny czujnik detekcji gazu do monitorowania stężeń niebezpiecznych substancji

SmArtGas 4 jest stacjonarnym detektorem zapewniającym monitoring stężeń gazów niezbezpiecznych poprzez ciągły pomiar dyfuzyjny.

Przeznaczony jest do pracy w strefach zagrożonych wybuchem oraz w trudnych warunkach przemysłowych, gdzie zmiana warunków środowiskowych może wystąpić w szerokim zakresie (wysokie temperatury, korozyjne gazy lub pary, wilgoć i pył).

Czujnik może być wyposażony w nowoczesną głowicę pomiarową („FL, FH”) o bardzo dobrych właściwościach pomiarowych. Dzięki temu czujnik współpracujący z sensorem pelistorowym uzyskał ponad dwukrotnie lepsze czasy reakcji (T90)* stając się tym samym jednym z najszybszych urządzeń.

Detektor serii SmArtGas 4 może zostać wyposażony w dodatkowe zabezpieczenie elementów pomiarowych przed wpływami środowiska (woda, pył) za pomocą membrany teflonowej. Pozwoliło to na osiągnięcie poziomu IP o wartości IP67.

Dodatkowe cechy to:

- rozwinięty interfejs podłączeniowy,

- zwiększone napięcie zasilania (do 50 V),

- wprowadzone mechanizmy redukujące dryfty,

- długoterminowe stosowanie sensorów katalitycznych,

- zastosowanie membrany zapewniającej,

- wodoszczelność detektora,

- opcjonalne ogrzewanie sensora.

Refraktometr procesowy: precyzyjny pomiar w warunkach przemysłowych

Urządzenie dzięki wykorzystaniu pomiaru współczynnika załamania światła w roztworze doskonale sprawdza się w aplikacji pomiaru współczynnika BRIX – stężenie cukru w roztworze. Dzięki możliwości opracowania własnych krzywych pomiarowych wykorzystywany jest także do pomiaru stężeń innych substancji w roztworach jednorodnych.

Refraktometry procesowe stosowane są przede wszystkim w przemyśle spożywczym, w cukrownictwie, przy produkcji soków, ale także w przemyśle farmaceutycznym, chemicznym oraz wszędzie tam gdzie konieczny się ciągły pomiar stężenia roztworu.

Dodatkowe cechy to:

- urządzenie oraz komory pomiarowe spełniają normy sanitarne i posiadają certyfikat EHEDG (urządzenie w całości wykonane jest ze stali nierdzewnej 316, a część procesowa 316L, elementy optyczne sensora znajdują się za szkłem, szafirowym odpornym na uszkodzenia mechaniczne),

- w aplikacjach gdzie może zachodzić osadzanie się osadów na pryzmacie dostępne są komory pomiarowe z opcjonalnym przemywaniem szkła optycznego parą, lub wodą pod wysokim ciśnieniem (urządzenia na czas przemywania pryzmatu zamraża pomiar aby nie zaburzać procesu technologicznego),

- refraktometr posiada dwa wyjścia analogowe oraz wyjście cyfrowe z protokołem MODBUS TCP, a także webserver do kontroli pomiaru z poziomu przeglądarki www.

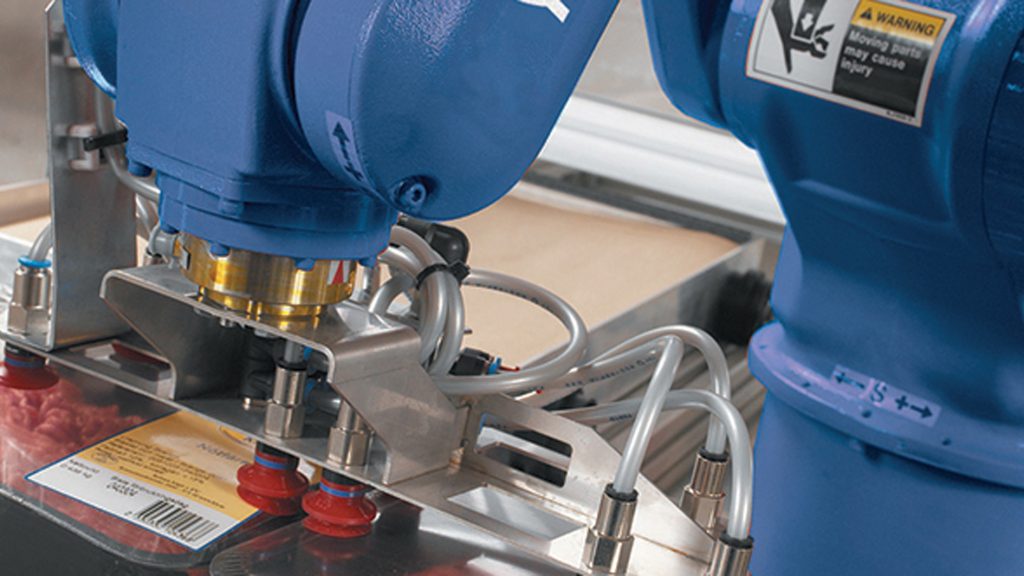

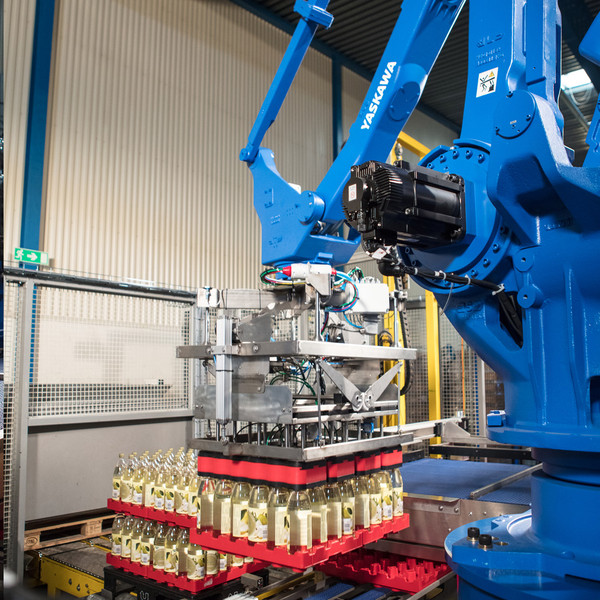

Roboty przemysłowe i coboty: automatyzacja procesów produkcyjnych

Cechą charakterystyczną branży spożywczej jest troska o najwyższe standardy czystości, które wymuszają na producentach zastosowanie robotów o odpowiedniej konstrukcji, na którą składają się różnego rodzaju obudowy, osłony, pokrowce i uszczelnienia ruchomych elementów. Ma to przede wszystkim zapobiec skutkom działania wody, środków czyszczących, kwasów, a także produkowanego wyrobu.

Z drugiej strony, warto nadmienić, że konstrukcja takiego robota musi również zapewnić utrzymanie najwyższego poziomu higieny w taki sposób, aby zastosowane w nim materiały eksploatacyjne jak smary i oleje, były neutralne dla produkowanego wyrobu.

Aplikacje, w których roboty są najczęściej stosowane:

- sortowanie,

- pakowanie,

- paletyzacja,

- depaletyzacja.